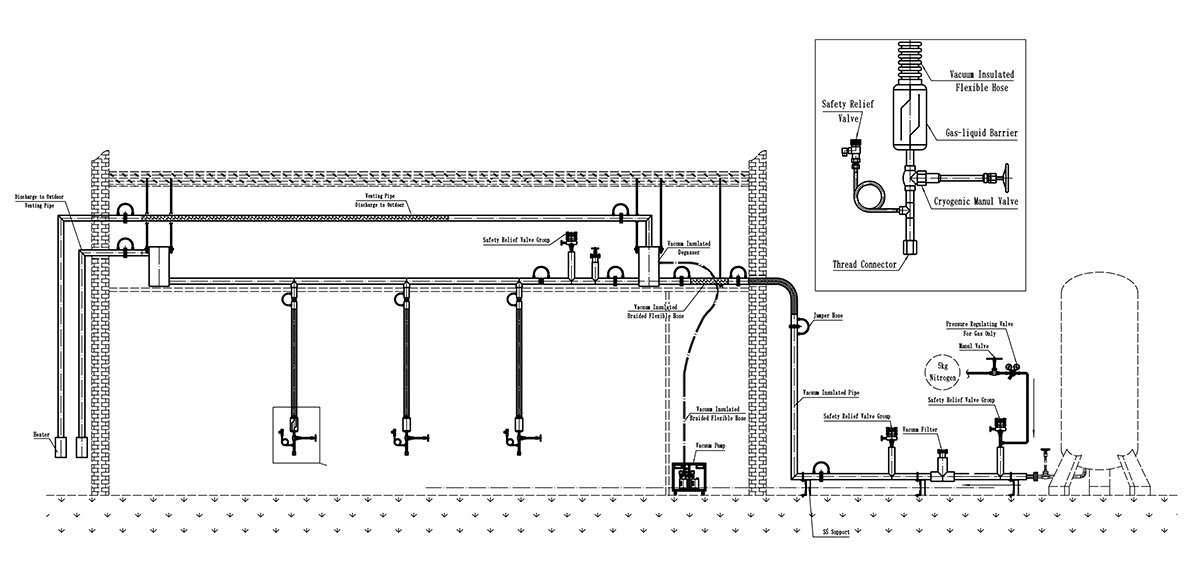

Za produkcję i projekt systemu rurociągów z izolacją próżniową do transportu ciekłego azotu odpowiada dostawca. W przypadku tego projektu, jeśli dostawca nie dysponuje warunkami do przeprowadzenia pomiarów na miejscu, rysunki kierunków rurociągów muszą zostać dostarczone przez wykonawcę. Następnie dostawca zaprojektuje system rurociągów z izolacją próżniową do transportu ciekłego azotu.

Dostawca ma obowiązek wykonać całościowy projekt systemu rurociągów, korzystając z pomocy doświadczonych projektantów, biorąc pod uwagę rysunki, parametry sprzętu, warunki na miejscu, właściwości ciekłego azotu i inne czynniki dostarczone przez odbiorcę.

Zawartość projektu obejmuje rodzaj akcesoriów systemowych, określenie materiału i specyfikacji rur wewnętrznych i zewnętrznych, projekt schematu izolacji, schemat sekcji prefabrykowanych, formę połączeń między sekcjami rur, wewnętrzny wspornik rury, liczbę i położenie zaworu próżniowego, eliminację uszczelnienia gazowego, wymagania dotyczące cieczy kriogenicznej w urządzeniach końcowych itp. Ten schemat powinien zostać zweryfikowany przez personel fachowy odbiorcy przed produkcją.

Treść tematu dotycząca projektowania systemów rur izolowanych próżniowo jest szeroka, tutaj omówimy zastosowania HASS i urządzenia MBE w przypadku niektórych typowych problemów, a także prostą rozmowę.

Rurociągi VI

Zbiornik do magazynowania ciekłego azotu jest zazwyczaj długi od urządzeń HASS Application lub MBE. Chociaż rura z izolacją próżniową wchodzi do budynku, należy ją w rozsądny sposób ominąć, biorąc pod uwagę układ pomieszczeń w budynku oraz lokalizację rury polowej i kanału powietrznego. Dlatego transport ciekłego azotu do urządzeń wymaga co najmniej setek metrów rury.

Ponieważ sam sprężony ciekły azot zawiera dużą ilość gazu, a odległość transportu jest tak duża, że nawet adiabatyczna rura próżniowa będzie generować dużą ilość azotu w procesie transportu. Jeśli azot nie zostanie uwolniony lub emisja będzie zbyt niska, aby spełnić wymagania, spowoduje to opór gazu i doprowadzi do słabego przepływu ciekłego azotu, co z kolei doprowadzi do znacznego spadku natężenia przepływu.

Jeżeli natężenie przepływu jest niewystarczające, nie można kontrolować temperatury w komorze z ciekłym azotem, co może prowadzić do uszkodzenia urządzenia lub pogorszenia jakości produktu.

W związku z tym konieczne jest obliczenie ilości ciekłego azotu zużywanego przez urządzenia końcowe (aplikacje HASS lub urządzenia MBE). Jednocześnie określa się również parametry techniczne rurociągu, biorąc pod uwagę jego długość i kierunek.

Zaczynając od zbiornika z ciekłym azotem, jeśli główny rurociąg rury/węża z izolacją próżniową ma średnicę DN50 (średnica wewnętrzna φ50 mm), jego odgałęzienie rury/węża VI ma średnicę DN25 (średnica wewnętrzna φ25 mm), a wąż między rurą odgałęzioną a urządzeniem końcowym ma średnicę DN15 (średnica wewnętrzna φ15 mm). Inne elementy systemu rurociągów VI, w tym separator faz, odgazowywacz, automatyczny odpowietrznik gazu, kriogeniczny zawór odcinający VI, pneumatyczny zawór regulujący przepływ VI, kriogeniczny zawór zwrotny VI, filtr VI, zawór bezpieczeństwa, układ odpowietrzający i pompa próżniowa itp.

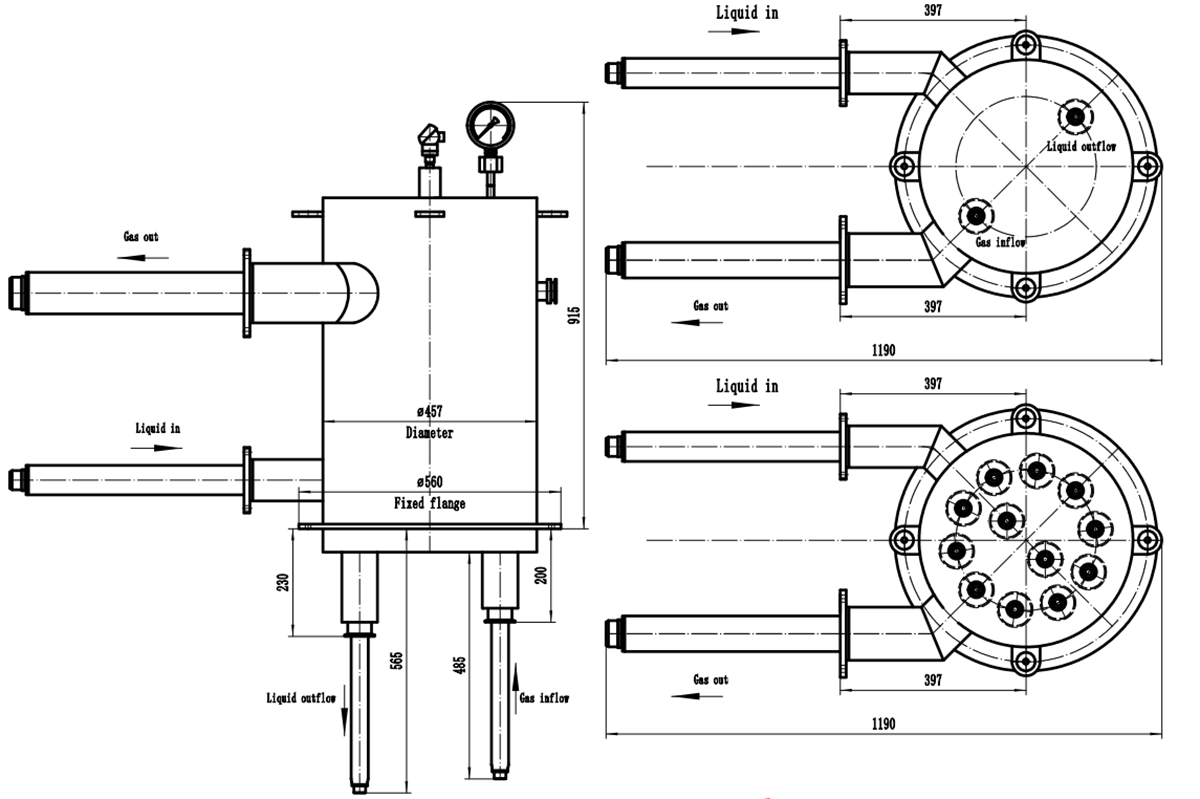

Specjalny separator faz MBE

Każdy specjalny separator fazy normalnego ciśnienia MBE ma następujące funkcje:

1. Czujnik poziomu cieczy i automatyczny układ kontroli poziomu cieczy, natychmiast wyświetlany na skrzynce sterowniczej.

2. Funkcja redukcji ciśnienia: wlot cieczy do separatora jest wyposażony w pomocniczy układ separatora, który gwarantuje ciśnienie ciekłego azotu w rurze głównej na poziomie 3-4 barów. Po wejściu do separatora faz należy stopniowo zmniejszać ciśnienie do ≤ 1 bara.

3. Regulacja przepływu cieczy wlotowej: wewnątrz separatora faz znajduje się układ kontroli pływalności. Jego funkcją jest automatyczna regulacja ilości dopływającej cieczy w miarę wzrostu lub spadku zużycia ciekłego azotu. Ma to tę zaletę, że redukuje gwałtowne wahania ciśnienia spowodowane napływem dużej ilości ciekłego azotu po otwarciu pneumatycznego zaworu wlotowego i zapobiega powstawaniu nadciśnienia.

4. Funkcja buforowa, efektywna objętość wewnątrz separatora gwarantuje maksymalny natychmiastowy przepływ urządzenia.

5. Układ oczyszczania: przepływ powietrza i pary wodnej w separatorze przed przepływem ciekłego azotu oraz odprowadzanie ciekłego azotu w separatorze po przepływie ciekłego azotu.

6. Funkcja automatycznego odciążenia nadciśnienia: Urządzenie, początkowo przepływając przez ciekły azot lub w szczególnych okolicznościach, powoduje wzrost zgazowania ciekłego azotu, co prowadzi do natychmiastowego nadciśnienia w całym systemie. Nasz separator faz jest wyposażony w zawór bezpieczeństwa i zespół zaworów bezpieczeństwa, które skuteczniej zapewniają stabilność ciśnienia w separatorze i zapobiegają uszkodzeniu urządzeń MBE przez nadmierne ciśnienie.

7. Skrzynka sterownicza elektryczna, wyświetlacz poziomu cieczy i ciśnienia w czasie rzeczywistym, umożliwia regulację poziomu cieczy w separatorze i ciekłego azotu w zależności od ilości cieczy. W nagłych wypadkach, ręczne hamowanie separatora gazowo-cieczowego poprzez zawór sterujący cieczą, gwarantuje bezpieczeństwo personelu i sprzętu na miejscu.

Wielordzeniowy odgazowywacz do zastosowań HASS

Zewnętrzny zbiornik ciekłego azotu zawiera dużą ilość azotu, ponieważ jest on magazynowany i transportowany pod ciśnieniem. W tym systemie odległość transportu rurociągiem jest dłuższa, występuje więcej kolanek i większy opór, co powoduje częściowe zgazowanie ciekłego azotu. Obecnie najlepszym sposobem transportu ciekłego azotu jest rura z izolacją próżniową, jednak nie da się uniknąć wycieku ciepła, który również prowadzi do częściowego zgazowania ciekłego azotu. Podsumowując, ciekły azot zawiera dużą ilość azotu, co prowadzi do generowania oporu gazowego, przez co przepływ ciekłego azotu nie jest płynny.

Urządzenia wydechowe na rurach z izolacją próżniową, jeśli nie posiadają urządzenia wydechowego lub ich objętość jest niewystarczająca, będą powodować opór gazowy. Po uformowaniu się oporu gazowego, wydajność transportu ciekłego azotu znacznie się zmniejszy.

Wielordzeniowy odgazowywacz, zaprojektowany wyłącznie przez naszą firmę, zapewnia maksymalny dopływ azotu z głównego rurociągu ciekłego azotu i zapobiega powstawaniu oporów gazowych. Wielordzeniowy odgazowywacz ma wystarczającą objętość wewnętrzną, może pełnić rolę zbiornika buforowego i skutecznie zaspokajać zapotrzebowanie na maksymalny, natychmiastowy przepływ roztworu w rurociągu.

Unikalna opatentowana struktura wielordzeniowa, wydajniejsza wydajność odprowadzania spalin niż w przypadku innych typów naszych separatorów.

Kontynuując poprzedni artykuł, należy wziąć pod uwagę pewne kwestie przy projektowaniu rozwiązań dla systemów rur izolowanych próżniowo do zastosowań kriogenicznych w przemyśle układów scalonych.

Dwa rodzaje systemów rur izolowanych próżniowo

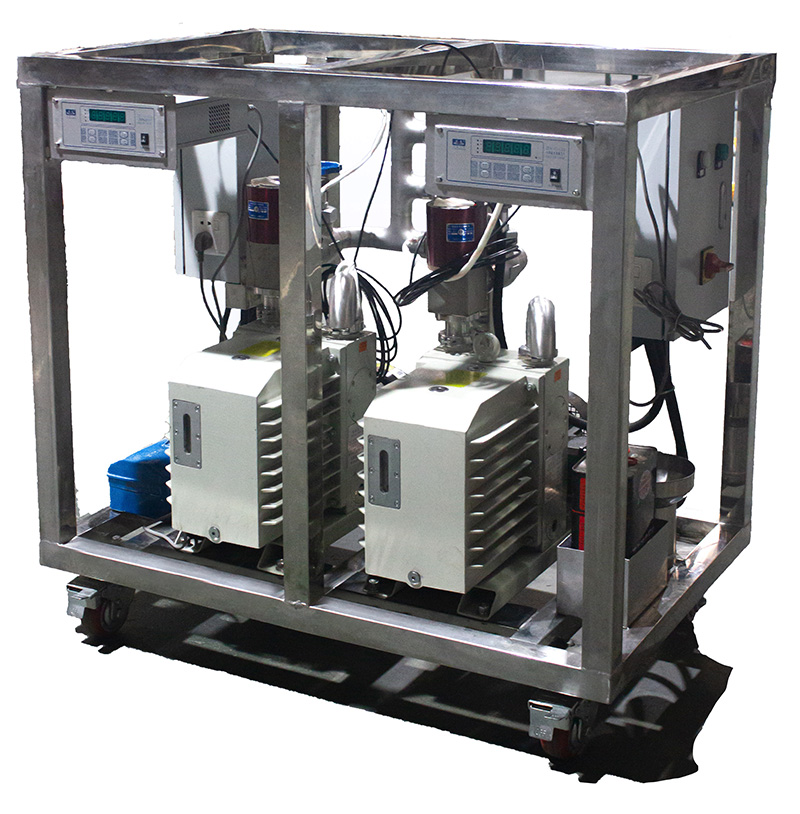

Istnieją dwa rodzaje systemów rurociągów izolowanych próżniowo: statyczny system VI i dynamiczny system pompowania próżniowego.

System Static VI oznacza, że po wyprodukowaniu każdej rury w fabryce, jest ona podciśnieniowo podciśnieniowa do określonego poziomu w jednostce pompującej i uszczelniana. Po instalacji w terenie i uruchomieniu, przez pewien czas nie ma potrzeby ponownego opróżniania na miejscu.

Zaletą systemu Static VI są niskie koszty konserwacji. Po uruchomieniu systemu rur, konserwacja jest wymagana nawet po kilku latach. Ten system próżniowy nadaje się do systemów, które nie wymagają dużych nakładów na chłodzenie oraz do otwartych przestrzeni do konserwacji na miejscu.

Wadą systemu Static VI jest to, że próżnia maleje z czasem. Ponieważ wszystkie materiały stale uwalniają śladowe ilości gazów, co jest uwarunkowane ich właściwościami fizycznymi. Materiał w płaszczu rury VI może zmniejszyć ilość gazów uwalnianych w procesie, ale nie można go całkowicie odizolować. Doprowadzi to do tego, że próżnia w szczelnym środowisku próżniowym będzie się zmniejszać, a próżniowa rura izolacyjna będzie stopniowo osłabiać zdolność chłodzenia.

Dynamiczny System Pompowania Próżniowego oznacza, że po wykonaniu i uformowaniu rury, jest ona nadal opróżniana w fabryce zgodnie z procesem wykrywania nieszczelności, ale próżnia nie jest uszczelniana przed dostawą. Po zakończeniu montażu w terenie, warstwy próżniowe wszystkich rur zostaną połączone w jeden lub więcej zespołów za pomocą węży ze stali nierdzewnej, a do odkurzania rur w terenie zostanie użyta mała, dedykowana pompa próżniowa. Specjalna pompa próżniowa posiada automatyczny system monitorowania próżni w dowolnym momencie i w razie potrzeby. System działa 24 godziny na dobę.

Wadą dynamicznego systemu pompowania próżniowego jest konieczność utrzymywania próżni za pomocą prądu.

Zaletą dynamicznego systemu pompowania próżniowego jest bardzo stabilny poziom podciśnienia. System ten jest preferowany w zastosowaniach wewnętrznych i w projektach o bardzo dużych wymaganiach dotyczących wydajności podciśnienia.

Nasz dynamiczny system pompowania próżniowego, w całości zintegrowana ze specjalną mobilną pompą próżniową, zapewnia wydajne odkurzanie, wygodny i rozsądny układ gwarantujący skuteczne odkurzanie, jakość akcesoriów gwarantujących wysoką jakość odkurzania.

W przypadku projektu MBE, ze względu na to, że urządzenia znajdują się w pomieszczeniu czystym i pracują przez długi czas, większość systemu rurociągów z izolacją próżniową znajduje się w zamkniętej przestrzeni międzywarstwowej pomieszczenia czystego. Wdrożenie konserwacji próżniowej systemu rurociągów w przyszłości jest niemożliwe. Będzie to miało poważny wpływ na długoterminową eksploatację systemu. W rezultacie, w projekcie MBE zastosowano niemal wszystkie systemy pompowania próżniowego (Dynamic Vacuum Pumping System).

System odciążenia ciśnienia

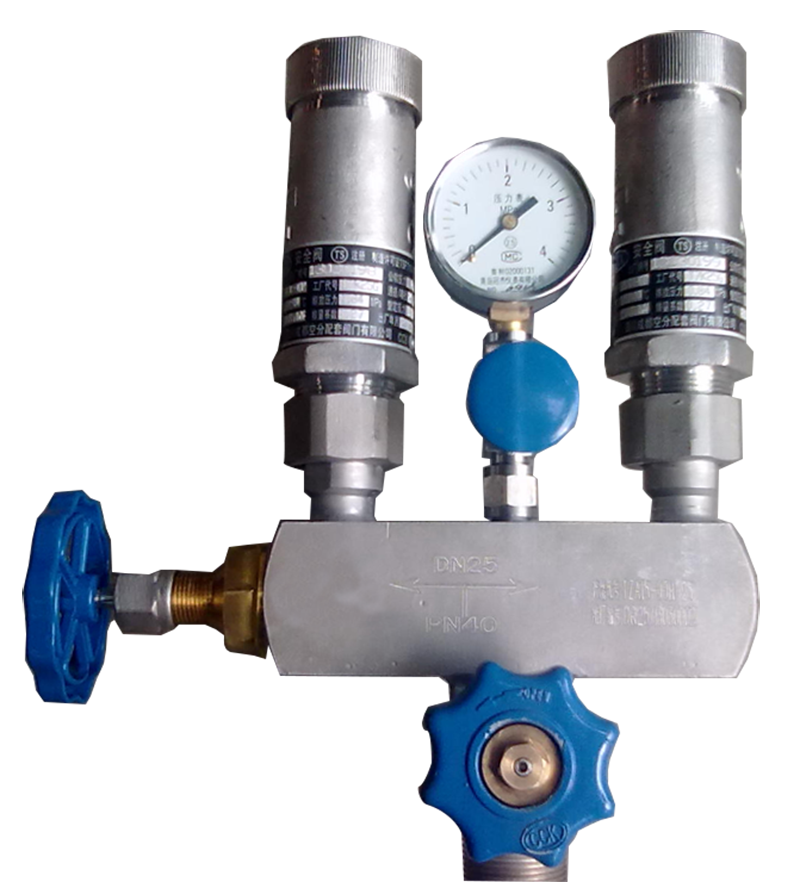

System redukcji ciśnienia w linii głównej wykorzystuje grupę zaworów bezpieczeństwa. Grupa zaworów bezpieczeństwa służy jako system zabezpieczający w przypadku, gdy nadmierne ciśnienie w rurociągu VI nie może być regulowane podczas normalnego użytkowania.

Zawór bezpieczeństwa jest kluczowym elementem zapewniającym bezpieczeństwo pracy rurociągu, zapobiegając jego nadmiernemu ciśnieniu i dlatego jest niezbędny do jego prawidłowej pracy. Zgodnie z przepisami, zawór bezpieczeństwa musi być corocznie sprawdzany. Gdy jeden zawór bezpieczeństwa jest używany, a drugi jest przygotowany, po demontażu jednego zaworu bezpieczeństwa, drugi pozostaje w systemie rurociągu, zapewniając jego prawidłowe działanie.

Grupa zaworów bezpieczeństwa zawiera dwa zawory bezpieczeństwa DN15, jeden do użytku i jeden do pracy w trybie rezerwowym. Podczas normalnej pracy tylko jeden zawór bezpieczeństwa jest podłączony do instalacji rurowej VI i działa prawidłowo. Pozostałe zawory bezpieczeństwa są odłączone od rury wewnętrznej i można je w dowolnym momencie wymienić. Oba zawory bezpieczeństwa są podłączone i odcięte poprzez przełączenie zaworu bocznego.

Grupa zaworów bezpieczeństwa wyposażona jest w manometr umożliwiający kontrolę ciśnienia w układzie rurociągów w dowolnym momencie.

Grupa zaworów bezpieczeństwa jest wyposażona w zawór spustowy. Służy on do usuwania powietrza z rury podczas przedmuchiwania, a azot może być uwalniany podczas pracy układu z ciekłym azotem.

Sprzęt kriogeniczny HL

Firma HL Cryogenic Equipment, założona w 1992 roku, jest marką powiązaną z firmą Chengdu Holy Cryogenic Equipment Company w Chinach. HL Cryogenic Equipment zajmuje się projektowaniem i produkcją systemów rurociągów kriogenicznych z izolacją wysokopróżniową oraz powiązanego sprzętu pomocniczego.

W dzisiejszym, dynamicznie zmieniającym się świecie, dostarczanie klientom zaawansowanych technologii przy jednoczesnym maksymalizowaniu oszczędności kosztów stanowi nie lada wyzwanie. Od 30 lat firma HL Cryogenic Equipment Company, specjalizująca się w niemal wszystkich gałęziach przemysłu i urządzeniach kriogenicznych, posiada bogate doświadczenie i niezawodność, a także nieustannie poszukuje i dąży do nadążania za najnowszymi osiągnięciami we wszystkich dziedzinach życia, oferując klientom nowe, praktyczne i wydajne rozwiązania, zwiększając ich konkurencyjność na rynku.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Czas publikacji: 25.08.2021